English | Translation Provided by the TCA

por David Kelly

Este es el segundo de una serie de artículos que describen la historia, los avances y las innovaciones presenciadas por la industria de la construcción de tilt-up desde sus inicios a principios de 1900 hasta su notable crecimiento durante el siglo pasado.

Si no está roto, no lo arregle, un adagio muy usado que se aplica a muchas partes del proceso de tilt-up, aunque tal vez ninguna más que el anclaje y el embrague de levantamiento, componentes críticos en el montaje de paneles de concreto que pesan decenas, y a veces, cientos de toneladas.

Debido a la confianza que los contratistas han depositado en los sistemas de elevación modernos, su diseño ha cambiado poco en los 50 años transcurridos desde que los fabricantes estadounidenses comenzaron a importar sistemas de elevación prefabricados alemanes a finales de la década de los 70 y principios de los 80.

Sin embargo, al igual que gran parte de la historia de tilt-up, en los primeros días de la industria se vio un ingenio considerable, así como prueba y error, cuando se trataba de levantar paneles de tilt-up.

Anclaje antiguo

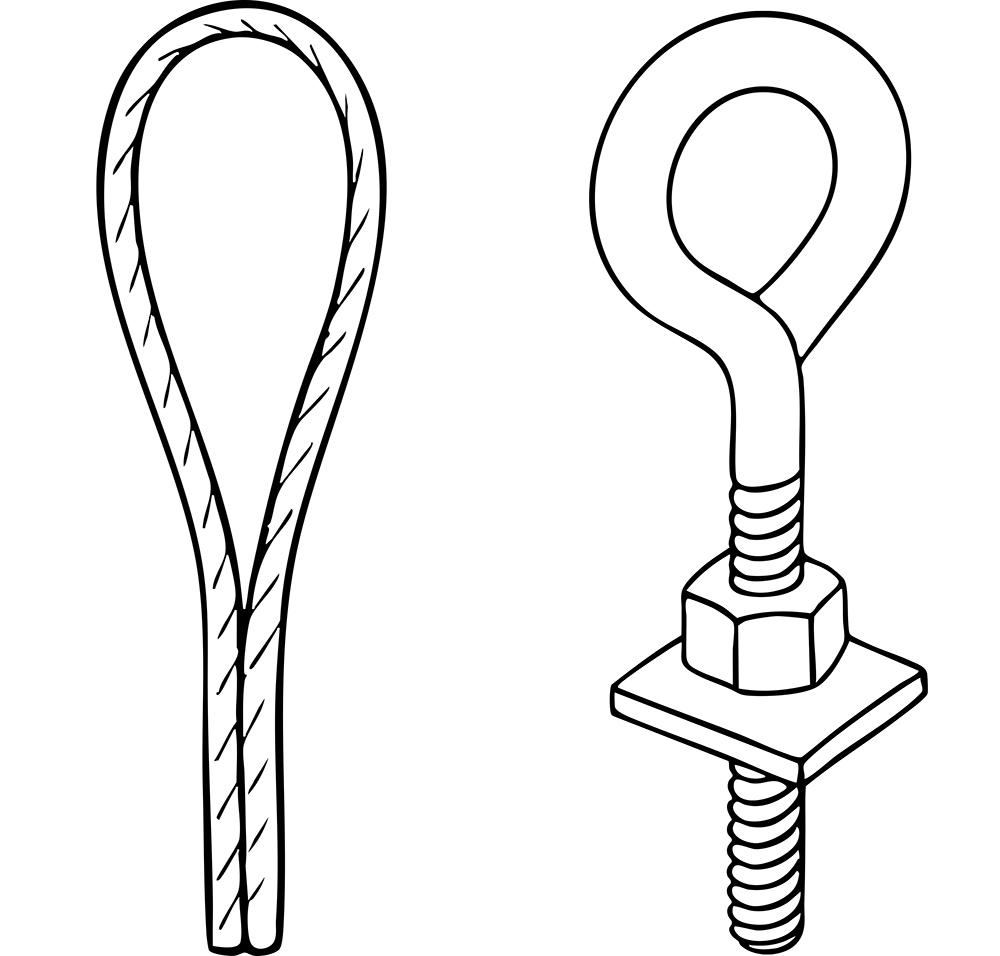

Cuando la construcción de tilt-up se aceleró como método de construcción en el sur de California después de la Segunda Guerra Mundial, prácticamente no había insertos de elevación adecuados, por lo que los contratistas inventaron los suyos propios. Algunos incrustaron un cable de acero de refuerzo o alambre con un lazo que se proyectaba a través de la cara del panel y que podía cortarse después del montaje. Otros utilizaron grandes cáncamos y tuercas acompañantes y los fundieron en el concreto. Si se engrasaba correctamente, el perno podía quitarse después de levantar el panel, dejando solo un pequeño orificio para parchear en la superficie del panel. Las versiones posteriores de esta configuración incluían una placa de acero soldada a la parte inferior de la tuerca para aumentar la capacidad de elevación.

Otro de los primeros insertos de elevación consistía en dos placas planas atornilladas entre sí y colocadas en el borde cerca de la parte inferior del encofrado con una cubierta metálica sobre una de las placas para evitar que el concreto se bloqueara. Después de colar el panel, se descubría el brazo y se giraba fuera del concreto para conectar la grúa. Después de levantar el panel, el brazo se giraba de nuevo en el concreto y se dejaba allí.

Cada uno de estos sistemas tenía inconvenientes significativos. A menudo, los pernos que se habían insertado antes de colocar el concreto no podían volver a ubicarse una vez que se colaba el panel. Si se encontraban, no era raro que no pudieran ser extraídos. Incluso si todo iba bien, los cáncamos de elevación a menudo no se podían quitar debido a daños en sus roscas finas durante el proceso de elevación y tenían que cortarse al ras de la cara del panel.

Mejor ingeniería

En la década de 1950, aparecieron los pernos y los insertos de bobina. La rosca del inserto se hizo enrollando firmemente un alambre alrededor de un mandril. Esto creó una rosca con un paso grande, lo que facilitó la extracción del perno. El perno para esta bobina tenía roscas grandes y lisas que eran menos propensas a estar abarrotadas de concreto y menos propensas a dañarse.

Varios fabricantes fabricaron bobinas, pernos e insertos. No eran consistentemente intercambiables porque el diámetro del alambre enrollado controlaba el perfil de la rosca, y no todos estaban hechos del mismo grosor. No existía una norma formal ni un organismo rector para este tipo de rosca, por lo que los usuarios debían asegurarse de utilizar el inserto y el perno de la misma marca.

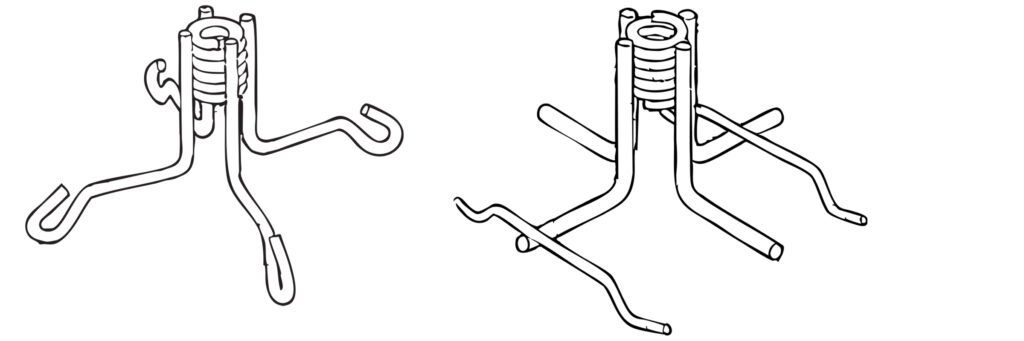

Los insertos de bobina para los paneles de elevación frontal tenían muchas formas diferentes, pero la mayoría colocaba la bobina cerca de la superficie para facilitar la fijación con patas que penetraban profundamente el concreto con algún tipo de separación para evitar una fácil extracción. La forma más común tenía cuatro patas, soldadas por resistencia a las bobinas y luego dobladas cerca de la superficie inferior para una mayor incrustación y capacidad de elevación. Las patas generalmente se soldaban a la bobina en pares, lo que ayudaba a lograr la combinación ideal de calor, presión y duración necesaria para crear esta soldadura. Si se hacía mal, las patas podían desprenderse durante la colocación.

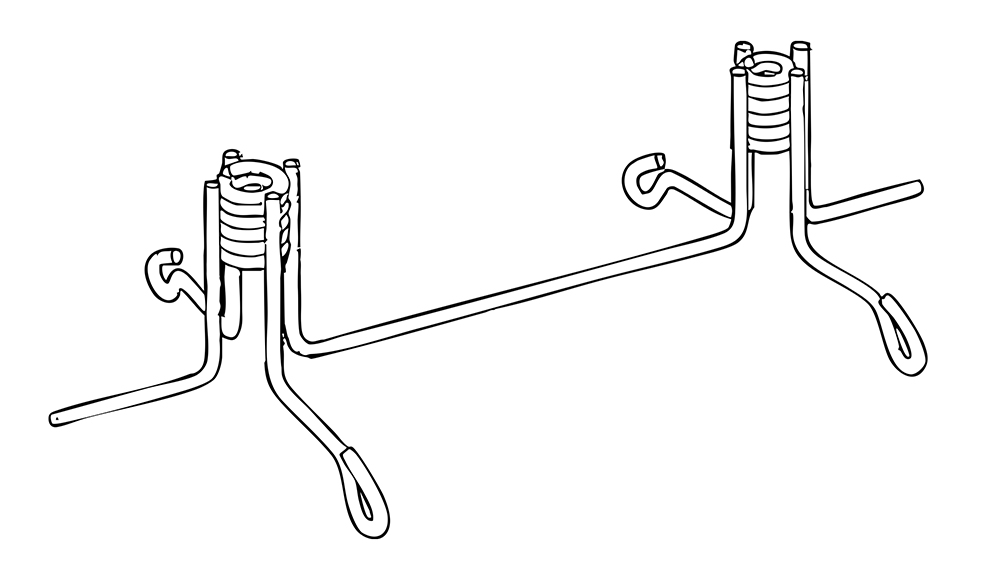

Algunos de los primeros insertos de bobina populares eran de doble bobina con dos bobinas en línea espaciados entre 10” y 15” de distancia. Se atornillaba una placa angular con un refuerzo y un cáncamo a las bobinas, y el gancho o grillete de la grúa se unía al refuerzo. Esta configuración distribuía la carga en el concreto para formar dos conos pequeños o un cono grande. Al cambiar la longitud de las patas soldadas a la bobina, el inserto podría funcionar en diferentes profundidades de concreto.

El concreto se mantenía fuera de las bobinas mientras se nivelaba insertando un tramo corto de varilla de bobina roscada sin una cabeza de perno en ella. El extremo superior del perno tenía una ranura para quitarlo con un destornillador. Esta pieza se conocía comúnmente como “espárrago ranurado” y generalmente se engrasaba para facilitar su extracción. Se suponía que este perno debía colocarse ligeramente por debajo de la superficie de concreto para permitir el nivelado. La grasa del montante creaba una mancha oscura en el concreto terminado para facilitar la búsqueda del inserto para levantarlo. Después de levantar el panel, se retiraba la “placa de elevación en ángulo” y se parcheaba el orificio.

Estudios posteriores encontraron que al aumentar el diámetro del perno para las cargas de cizallamiento y el diámetro de las patas del cable para la extracción, era posible obtener casi la misma carga con una bobina simple que con un inserto de bobina doble. Los contratistas preferían la versión de bobina simple porque solo tenían que lidiar con un perno por inserto en lugar de dos durante la elevación y el parcheo. La unidad simple se utilizaba con una placa de elevación giratoria con un gancho en lugar de la placa de elevación de doble ángulo.

A medida que se desarrollaron nuevos materiales, el espárrago ranurado de acero se reemplazó por un tapón de espuma de poliestireno de un solo uso y, más tarde, por un tapón de plástico. Algunos de los tapones de plástico tenían bigotes que sobresalían por encima del concreto para facilitar la ubicación y otros tenían una esponja que succionaba el agua del concreto que dejaba una mancha seca o blanca.

Para la elevación del borde superior de los paneles, que permitiría que el panel colgara a plomo, se fabricaron insertos de bobina similares con patas de diferentes formas para facilitar su colocación en el borde superior del panel.

Simplificación del proceso

El uso de insertos de bobina requería limpiar el tapón y el concreto de la bobina y enroscar el perno para asegurar la placa de elevación y el uso de una llave grande o una llave de impacto con cable. La extracción de las placas de elevación también requería una escalera larga y una llave grande o una llave de impacto con cable. La escalera tenía que ser reposicionada para cada inserto en el área estrecha alrededor de la grúa o entre la grúa y el panel, lo que hacía perder bastante tiempo a la grúa.

En la década de los 70, los contratistas de tilt-up buscaban formas de acelerar las operaciones de elevación quitando las placas de elevación de los paneles erigidos desde suelo y, preferiblemente, sin el uso de herramientas pesadas.

Uno de los primeros intentos fue utilizar un perno de bobina que se dividía longitudinalmente en tres piezas que se unían en una ranura. La pieza central del perno sobresalía por encima de la cabeza del perno y enganchaba una palanca con una eslinga al suelo. Después de que la grúa colocaba el panel y aflojaba la carga en el inserto, se podía tirar de la eslinga que deslizaba la pieza central fuera del perno y las otras dos piezas colapsaban en la bobina mientras se extraía todo el perno. En teoría, esto funcionaba bien y era más rápido porque nadie tenía que subir y girar el perno, pero las piezas no siempre se deslizaban fácilmente y el ángulo de la eslinga era demasiado pronunciado para permitir que el perno pasara fácilmente por la bobina.

Más tarde se desarrollaron insertos de elevación para eliminar la bobina y el perno, en su lugar se utilizó un manguito para la bobina y una barra hueca lisa para el perno. Una varilla atravesaba la barra hueca y empujaba dos orejas de acero accionadas por resorte, o cuatro cojinetes de bolas en una versión posterior, en una ranura que las bloqueaba en el manguito. Después de levantar el panel, la varilla se retiraba desde el suelo mediante un mecanismo en la placa de elevación mediante una eslinga. La altura del inserto era adaptable a diferentes profundidades de concreto cambiando las longitudes de las patas que soportan el manguito. Este sistema funcionaba bien si el mecanismo estaba limpio y bien engrasado, pero surgían problemas si la suciedad y el polvo entraban en el sistema.

Otro intento de eliminar la bobina y el perno presentaba un cilindro con dos varillas espaciadas soldadas en la parte inferior para sostener sus pies. Las dos varillas estaban espaciadas lo suficiente como para que una pieza en forma de “T” pudiera deslizarse por el cilindro entre las varillas y luego girarlas para bloquearlas debajo de las varillas. El extremo superior de la “T” estaba unido a un cable corto con un lazo en él. El gancho o grillete de la grúa estaba unido al bucle, lo que permitía que el cable corto se moviera por el interior del cilindro y siguiera la línea de carga del cable de la grúa. La liberación desde el suelo se obtenía mediante una horquilla en una eslinga entre el cable corto y el cable de la grúa. Desafortunadamente, el cable corto a menudo entraba en contacto con la pared interna del cilindro y doblaba el cable.

Consideraciones de seguridad

En 1980, el departamento de OSHA de California comenzó a analizar la seguridad de los equipos de tilt-up y propuso un factor de seguridad en todos los equipos reutilizables como grúas, barras separadoras, cables, grilletes y ganchos. También propuso un factor de seguridad de 4 en los insertos de elevación y un límite de carga de 1,000 libras en las barras de refuerzo o cables incrustados.

Los defensores de la industria, incluidos al menos dos fabricantes, los convencieron de que el factor de seguridad de 4 estaba bien para el concreto prefabricado donde los insertos de elevación se usan varias veces, pero que un factor de seguridad de 2 era más apropiado para los insertos de tilt-up que solo se usan una vez. La OSHA de California estuvo de acuerdo y se adoptaron estos factores de seguridad, las únicas regulaciones de elevación para la industria de tilt-up durante años. Más tarde, otras agencias revisaron la seguridad en tilt-up y adoptaron factores de seguridad similares.

Insertos modernos

A fines de los años 70 y principios de los 80, se encontró una mejor solución para los sistemas de elevación en Alemania, donde dos empresas habían tenido éxito con conceptos competitivos para sistemas de elevación de concreto prefabricado. Estos nuevos diseños cruzaron rápidamente el Atlántico para usarse en proyectos estadounidenses.

Ambas importaciones contaban con un atractivo similar para los contratistas de tilt-up de EE.UU.; eran fuertes y duraderos, no dependían de piezas pequeñas ni de la lubricación del campo, y su embrague podía modificarse para liberarse a distancia.

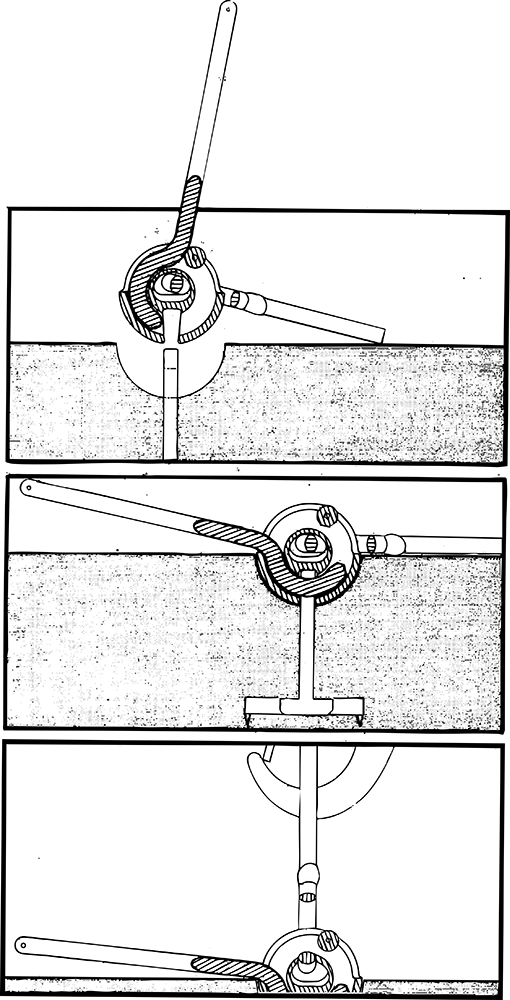

El sistema Frimeda fue patentado en Alemania en 1963. Utiliza un accesorio de grillete o “embrague” que pasa un perno curvo a través de un orificio en una barra de acero vertical, el anclaje, fundido en el panel de concreto, pero al que luego se puede acceder gracias a su formador de huecos de plástico extraíble alrededor del cabezal del anclaje. Este grillete se inserta en el ancla de la misma manera que un simple cierre de collar se inserta a través de un eslabón en un collar.

La mitad inferior de la pieza en forma de rosquilla del embrague se apoya dentro del concreto cuando la carga se aplica de todos modos menos vertical. El interior del orificio se convierte en el punto de apoyo para el embrague, lo que elimina cualquier marca en la superficie. El inserto se libera desde el suelo con una eslinga en el mango largo del embrague. La altura del inserto se ajusta mediante la longitud de la barra de acero incrustada y los pies de soporte. La resistencia en el concreto se puede variar aumentando la profundidad en el concreto y la configuración de la barra vertical. El inserto y el embrague están disponibles en diferentes resistencias engrosando la barra de acero y aumentando el diámetro del embrague. La forma de la barra de acero que se ha utilizado en el tilt-up ha cambiado de una “T” a una “S” y finalmente a una “V” para obtener facilidad de fabricación y una mayor resistencia a la extracción.

El sistema Deha también fue patentado en Alemania en la década de los 60. Su inserto se parece a un anclaje de concreto forjado de doble cabezal o HCA. El cabezal inferior, generalmente el más grande y plano de los dos extremos, se encaja en una base de alambre o plástico para sostenerlo verticalmente y mantenerlo alejado de la cara inferior del concreto. El cabezal superior tiene una cubierta protectora de plástico que forma una depresión para el embrague. El embrague tiene un gancho, una bola con un agujero y una ranura. El orificio de la bola se desliza sobre el cabezal y se gira hasta que el eje del anclaje está en la ranura. El inserto se libera desde el suelo con una manija larga en el embrague. La bola del embrague se apoya dentro de la depresión formada en el hormigón para formar un punto de apoyo para eliminar las marcas de la superficie. Al igual que con el inserto anterior, la resistencia en el concreto se puede aumentar aumentando la profundidad en el concreto. El inserto y el embrague están disponibles en diferentes capacidades de carga variando los diámetros básicos del inserto y el embrague.

Estos dos sistemas de elevación, que ahora se encuentran en prácticamente todos los sitios de trabajo de tilt-up, con pequeñas variaciones, son casi idénticos a los diseños desarrollados por ingenieros alemanes en la década de los 60 e importados a América del Norte en la década de los 80.

Son fáciles de usar, requieren poco mantenimiento, son increíblemente fuertes y han experimentado pocas fallas, si es que han experimentado alguna, cuando se instalan correctamente en los millones de paneles de tilt-up erigidos en las últimas cinco décadas.

Be the first to comment