DESMOLDANTES Y DENSIFICADORES: MANEJO DE LAS EXPECTATIVAS

English | Translation Sponsored by Nox-Crete Products Group

La construcción de tilt-up está en un estado constante de evolución. Una de las evoluciones más recientes en nuestra industria es la que ahora es una práctica común de aplicar un densificador a base de silicato inmediatamente después del acabado final de la losa de piso y antes de aplicar un desmoldante. A primera vista, es una manera extremadamente eficaz de acelerar el proyecto y simplificar el proceso. Sin embargo, al igual que todo, hay algunas particularidades y conceptos erróneos que deben tomarse en cuenta antes de comenzar.

El objetivo de este artículo es examinar esas particularidades y conceptos erróneos en relación con la aplicación del densificador y proporcionar perspectivas al contratista, al diseñador y al propietario del edificio, de modo que puedan colaborar y trazar un plan de acción que mejor cumpla con el objetivo final del proyecto. Para tomar esas decisiones de la mejor manera, es necesario entender no solo cómo funciona cada componente individualmente, sino también en conjunto con las otras piezas como parte de un sistema.

ASTM C309/Acabado de la losa

Cuando se trata de sustancias químicas para concreto y cómo funcionan, es imperativo que primero entendamos qué sucede en el concreto “debajo de la superficie”. La colocación y el acabado son solo el principio.

En cuanto el agua tiene contacto con el cemento Portland, comienza el proceso de hidratación. El producto de esta reacción química es hidrato de silicato de calcio, el cual le da al concreto su resistencia. Aunque el proceso de la reacción comienza inmediatamente, está ocurriendo constantemente hasta que uno o ambos componentes se agoten. A menudo usamos el término “totalmente curado” para referirnos a un concreto que tiene 28 días de edad, ya que ese es el tiempo determinado en que el concreto logra la mayor parte de su resistencia, pero el proceso de hidratación puede continuar durante años.

Debido a que el agua es un componente clave en la mezcla, ya que se necesita para la hidratación, es de gran importancia que se controle la pérdida de humedad a través de la evaporación. Para lograr esto, debemos ayudar a la losa a retener la humedad de modo que el proceso de reacción tenga suficiente agua para alcanzar la resistencia deseada. Esto podría lograrse ya sea mediante un curado húmedo o con la aplicación de un compuesto de curado químico. Los dos métodos se han probado a fondo y han demostrado ser efectivos para mitigar la pérdida de humedad y dar tiempo a que el concreto se cure correctamente.

ASTM C309 se desarrolló a finales de la década de los 60 como una norma para asegurar la eficacia de los compuestos de curado formador de membrana. La frase “el compuesto de curado debe cumplir con la ASTM C309” ha sido y continúa siendo omnipresente en el mundo de todas las construcciones de concreto. Sin embargo, como se menciona a menudo, es probable que muy pocas personas hayan investigado sus orígenes y estén familiarizadas sobre lo que realmente especifica.

ASTM C309 estableció la referencia que un compuesto de curado formador de membrana, cuando se aplica a una muestra de concreto específicamente preparada, debe inhibir la pérdida de humedad de esa muestra a un máximo de 0.55 kg/m2. Se ha determinado que esta es la cantidad máxima aceptable de pérdida de humedad que permitirá la hidratación apropiada del cemento y le da a la mezcla la habilidad de alcanzar su resistencia máxima.

No obstante, para fines de esta explicación en lo que se relaciona con la construcción de tilt-up, es importante analizar la norma ASTM C309 un poco más de cerca, especialmente el método con el que se prepara la muestra. Al igual que con cualquier prueba científica, existe un método muy exacto y repetible que se define claramente para la preparación de la muestra que se probará. Este conjunto de normas y métodos se establece en ASTM C156. ASTM C156 establece que la muestra de concreto debe acabarse a mano con una pasada de un flotador de madera. Aunque es específico y repetible, este tipo de acabado se parecería más a un acabado con escoba que se utiliza en aceras, entradas de automóviles o pavimentación exterior, que podría no ser adecuado para una losa de piso industrial o cama de vaciado de tilt-up. Además, este tipo de acabado con flotador de madera dejaría la superficie del concreto extremadamente abierta y porosa. Para restringir la pérdida de humedad a la tasa indicaba por la ASTM C309 (0.55 kg/m2) sería necesario aplicar un curado húmedo al mantener la humedad de la superficie por un tiempo especificado o con el uso de un compuesto de curado formador de membrana.

Por otro lado, las losas de piso industrial que se utilizan comúnmente como camas de vaciado de tilt-up han sido acabadas compactamente por medio de llanas eléctricas de operador abordo con aspas de acero. Este método de acabado, por sí solo, creará una superficie que es considerablemente más resistente a la pérdida de humedad simplemente por la índole de la técnica del acabado. Esto se ha confirmado mediante pruebas de laboratorio que muestran que simplemente al acabar la misma muestra exacta con una llana manual de acero, la capacidad de retención de humedad del concreto aumenta aproximadamente un 20 %.

¿Qué constituye una losa acabada con llana de acero?

Un problema que se presenta en el escenario de las losas de vaciado de tilt-up es que actualmente no existe ninguna norma en EE.UU. sobre qué constituye un acabado con llana de acero. (Existe la norma europea CENTS 14754 que requiere 5 pasadas con una llana manual de acero). Por este motivo, es difícil cuantificar científicamente, “¿qué es una losa acabada con llana de acero?”. Intentar recrear un acabado típico mediante llanas eléctricas con operador a bordo en una muestra de concreto y en un entorno de laboratorio sería todo un reto. Asimismo, las variaciones en las técnicas de acabado entre las regiones geográficas, los contratistas, los diseños de mezcla, etc., son prácticamente ilimitadas.

Por estos motivos es importante analizar más a fondo simplemente si un producto cumple o no con la ASTM C309 exactamente y hacernos la pregunta “¿qué es lo más importante de la ASTM C309?”. La respuesta a esa pregunta, en el contexto de losas de piso y losas de vaciado industriales, sería la retención de humedad para que el concreto pueda hidratarse correctamente y alcanzar su resistencia máxima. Controlar la pérdida de humedad a una velocidad no mayor a 0.55 kg/m2 permite que el proceso de hidratación ocurra como es debido de modo que el concreto se pueda curar lenta y correctamente.

Al tener una mejor comprensión de cómo funciona el proceso de hidratación y cómo las diferentes técnicas de acabado pueden afectar el proceso de curado de la losa nos permite tener un punto de vista mejor informado cuando analizamos el motivo por el que ciertos tipos de productos se especificaron en nuestros proyectos.

Densificador

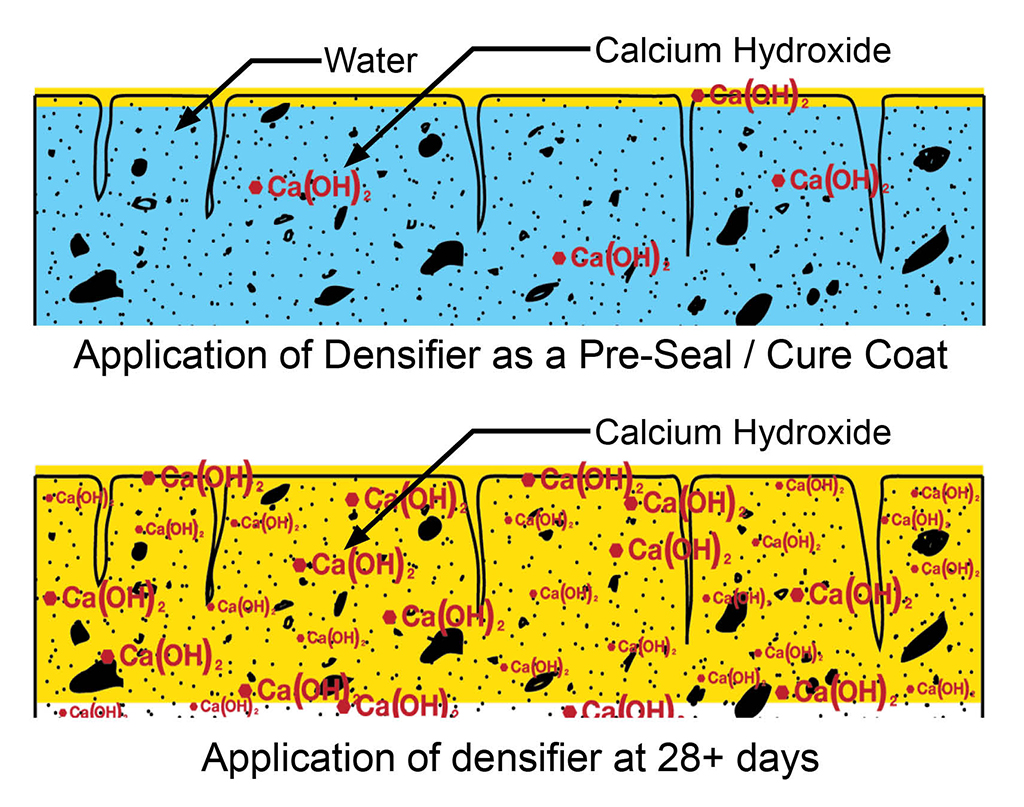

Durante el proceso de hidratación, cuando el agua y el cemento están reaccionando para formar hidrato de silicato de calcio, se produce un producto secundario llamado hidróxido de calcio. El hidróxido de calcio se le conoce más comúnmente como cal e incluso como un producto secundario ha demostrado ser útil en otras maneras.

Los densificadores a base de silicato (sodio, litio o híbrido) han sido específicamente diseñados y formulados para penetrar en la superficie superior del concreto a través de capilares que deja la evaporación del vapor de agua y que reaccionan con el hidróxido de calcio disponible. El producto acabado de esta reacción es hidrato de silicato de calcio adicional. Como se mencionó anteriormente, el hidrato de silicato de calcio es lo que da al concreto su resistencia. Esencialmente, los poros microscópicos del concreto se llenan con más concreto, creando así mucha más resistencia a la abrasión y un piso denso, de ahí el nombre de “densificador”.

El llenado o sellado de estos capilares en la superficie es extremadamente eficaz en inhibir la pérdida de humedad. En combinación con el conocimiento sobre cómo una losa de piso con acabado compacto ya es más eficaz en retener la humedad y entender cómo los densificadores penetran y llenan los capilares presentes, ahora uno puede entender cómo un densificador puede actuar como un curado cuando se aplica a una losa que tiene un acabado compacto con llanas eléctricas de operador a bordo y aspas de acero. Otro beneficio adicional es que puesto los densificadores penetran la superficie y se convierten en una parte integral de ella, también no es necesario quitarlos antes de aplicar recubrimientos en el futuro de la manera que se debe hacer con un curado formador de membrana. Por estos motivos, y hace poco tiempo relativamente, los densificadores a base de silicato han comenzado a obtener la aprobación de los arquitectos, ingenieros y consultores como agentes de curado en losas de piso acabadas con llanas de acero, aunque por definición, no cumplen con los requisitos de la C309 porque no son formadores de membrana.

Esta aplicación del densificador en pisos recién acabados con llanas de acero, aunque relativamente reciente, se ha probado rigurosamente tanto en el laboratorio como en el sitio de la obra y se descubrió que es eficaz como un curado porque ayuda a la losa a retener humedad. Sin embargo, los densificadores se diseñaron originalmente como una solución a la acumulación de polvo en las losas de concreto viejas y fueron pensados para aplicarse a un concreto totalmente curado. Debido a la saturación de agua del concreto fresco y la disponibilidad limitada del hidróxido de calcio necesario para la reacción, hubo algo de concesión para lograr las capacidades totales de resistencia a la abrasión del densificador. La reacción química que produce el hidróxido de calcio es gradual y simplemente no hay tanta cantidad disponible cuando el concreto está todavía fresco. Por lo tanto, no se obtiene el efecto completo del densificador cuando se aplica inmediatamente después del acabado. Después de 28 días, el concreto ha alcanzado el porcentaje máximo de su resistencia y hay bastante hidróxido de calcio disponible con el cual reaccionar.

Esto no quiere decir que un densificador aplicado en el día uno no sería eficaz; las pruebas de laboratorio muestran que cuando se aplica a un concreto recién colocado, los densificadores a base de silicato ofrecen resultados de resistencia a la abrasión que son aproximadamente 40 % de lo que sería cuando se aplican al concreto a los 28 días. Para muchas aplicaciones industriales, los ingenieros han considerado que este nivel de mejora en la resistencia a la abrasión es suficiente. Si se determina que la losa de piso necesita más protección debido al uso previsto o al tráfico, los densificadores a base de silicato también permiten la aplicación de una segunda capa (o adicional) al final del proyecto después de limpiar el piso para acercarse más a una eficacia total.

Desmoldante

Con este conocimiento y entendimiento de los densificadores a base de silicato y cómo funcionan, ahora podemos entender mejor qué efectos puede tener su presencia en la aplicación y eficacia del desmoldante.

Un efecto que es aparente de inmediato sería la tasa de cobertura eficaz del desmoldante. Cuando el densificador sella esos capilares, está haciendo que la superficie de la losa sea considerablemente menos porosa. Por lo tanto, al aplicar desmoldante a una losa de vaciado densificada, uno podría esperar usar menos desmoldante, debido a que hay menos poros que lo absorban y así tener una aplicación más uniforme y eficaz. Por el contrario, un contratista que aplica demasiado desmoldante a una losa densificada no solo estaría desperdiciando material, sino también tendría problemas relacionados con la aplicación excesiva de desmoldante.

La mayoría de los desmoldantes en el mercado actual no dependen exclusivamente en crear una barrera entre la losa de vaciado y el concreto del panel. Más bien, la mayoría de los desmoldantes que actualmente se utilizan son los que se conocen como químicamente reactivos. Cuando el concreto fresco se vierte sobre una película de desmoldante reactivo, hay una reacción química que se lleva a cabo entre el componente reactivo del desmoldante y el hidróxido de calcio presente en el concreto fresco. Esta reacción crea un gel amorfo que impide que el concreto fresco tenga contacto con la losa de vaciado. Si hay una aplicación excesiva considerable del desmoldante reactivo, entonces esa reacción puede continuar más allá de lo necesario e impedir que el concreto de la cara del panel se consolide correctamente, lo que deja una cara con polvo o decolorada debido al retraso. Esta cara indeseada del panel podría resultar en mayores costos de resanado y problemas futuros con la pintura y la adhesión de imprimadores. Ocasionalmente, en el caso de una aplicación excesiva considerable, hay tanto material de exceso que una parte de él no reacciona en absoluto. Este material residual permanece en la superficie de manera muy similar a un compuesto de curado y debe quitarse mecánicamente antes de pintarse. Aunque las consecuencias de una aplicación excesiva son útiles de considerarse en cada proyecto, esas consecuencias se magnificarán cuando se ha aplicado un densificador debido a la reducción de porosidad de la losa de vaciado.

Algunas veces puede ser difícil saber cuánto desmoldante es suficiente y cuánto es demasiado. Los problemas grandes que se derivan debido a muy poco desmoldante son bien conocidos, pero muy pocas veces se habla sobre los problemas de una aplicación excesiva de desmoldante. Si tiene preguntas, comuníquese con el fabricante de su desmoldante para obtener una recomendación sobre las tasas de cobertura y sugerencias sobre cómo verificar la viabilidad de su aplicación.

También es muy importante tener en cuenta si está usando un desmoldante que ha sido formulado para ser resistente a socavado, lluvia y lavado, hay algunas ocasiones donde esta resistencia a la lluvia puede ponerse en riesgo. Verificar la integridad de su desmoldante en la losa después de cualquier evento de lluvia debe convertirse en algo rutinario para sus cuadrillas en el campo.

Compatibilidad

Una vez que se haya tomado una decisión y todas las partes aceptan proceder con la aplicación de un densificador en el primer día seguido por un desmoldante, el problema de mayor importancia es la compatibilidad de productos. El contratista debe adquirir, por escrito, una garantía de compatibilidad de todas las sustancias químicas que se utilizarán en conjunto con el desmoldante de tilt-up. La importancia de esta garantía no puede sobreestimarse. Dadas las responsabilidades involucradas si hay un problema con paneles pegados o paneles que levantan partes de las camas de vaciado, la garantía de compatibilidad debe estar en cada archivo del proyecto antes de aplicar cualquiera de los materiales. Usted puede y debe también solicitar una visita al sitio o como mínimo una llamada en conferencia para hablar sobre todos los químicos que se utilizarán y su secuencia de aplicación. Cualquiera que sea el desmoldante que está utilizando, asegúrese de verificar con el departamento técnico del fabricante si ellos pueden verificar la compatibilidad con un densificador en particular y qué recomendaciones especiales, de haberlas, pueden tener acerca de las tasas de aplicación y las precauciones. Después de tener esa información, puede continuar con seguridad en su proyecto.

Conclusión

Entonces, ¿a qué nos referimos cuando preguntamos “cuál es la mejor manera”? ¿Es la manera más rápida? ¿Es la manera más barata? Al igual que muchas preguntas en la vida, no hay solo una respuesta correcta. Lo que termina siendo la mejor manera será difícil de encontrar y cambiará de un proyecto a otro.

Hay beneficios de aplicar un densificador en el primer día. Uno de ellos sería tener una losa limpia con la cual trabajar. La losa está más limpia en el día uno de lo que jamás estará nuevamente. Otro beneficio sería que el densificador proporcionará algún nivel de protección y resistencia a la abrasión a la losa durante la construcción (incluso si no es totalmente eficaz debido a la disponibilidad reducida de hidróxido de calcio). También, como se mencionó anteriormente, las tasas de cobertura extendidas del desmoldante; debido a que el piso se ha sellado, el desmoldante irá más allá y se aplicará de manera más uniforme.

Otro beneficio del contratista de concreto, así como del contratista general, es que los avances tecnológicos más nuevos en densificadores a base de silicato les permiten aplicarse sin la necesidad de equipo especializado y procesos de aplicación prolongados. Los densificadores de litio e híbridos pueden aplicarse fácilmente con un pulverizador y un aplicador de microfibra por el contratista de concreto inmediatamente después de que la losa se haya acabado.

Las desventajas de aplicar densificador en el primer día serían que, debido a la saturación del piso, la eficacia del densificador no sería la misma que se tendría si se aplicara a una superficie curada. Además, la posible reducción de la resistencia al agua/socavado, así como la posible aplicación excesiva debido a tasas de cobertura extendidas.

Recuerde usar los recursos disponibles y haga muchas preguntas. Trabaje con los arquitectos, ingenieros, contratistas generales, consultores y fabricantes. Tener estas conversaciones antes de que comience el proyecto asegura que todos estén en la misma página y avancen en la misma dirección. Protéjase usted, a su cliente, a su compañía y a su proyecto al reunir toda la información que pueda y al tomar una decisión informada.