Pensar fuera de la riostra

English | Translation Provided by the TCA

por Jason R. Blankenship, PE, SE

¿Qué hace cuando necesita apuntalar más de 100 toneladas de paneles de concreto a 70 pies en el aire, y el soporte estándar más largo disponible solo alcanzará unos 45 pies? ¡Usted diseña, fabrica y entrega su propio sistema de arriostramiento personalizado!

Needham DBS fue traído al proyecto por Crossland Construction Company y Crossland Prefab como parte de un esfuerzo general de ingeniería de valor en el Centro de Artes Escénicas Grove en Grove, Oklahoma. Originalmente diseñado como muros de carga CMU, el proyecto consiste en un auditorio de 1,200 asientos, un escenario de 70 pies de altura, un sistema de montaje teatral y un refugio contra tormentas de FEMA. Una serie de limitaciones hicieron que la construcción de CMU fuera una propuesta difícil. La practicidad del levantamiento, el cronograma y la secuencia fueron factores determinantes, lo que llevó a un cambio a paneles de tilt-up “fuera del sitio” (paneles de colado en fábrica, pero diseñados de manera más similar al tilt-up). Sin el espacio en el sitio o las losas planas disponibles para lograr un verdadero diseño de panel tilt-up, se utilizó un enfoque híbrido. Needham DBS fue contratado para diseñar y detallar los paneles de muro y ayudar con la secuencia de la construcción.

Para mantener los pesos de los paneles bajo control y minimizar los cambios en los cimientos, los paneles del escenario se diseñaron como paneles acanalados (similares a un sistema de viguetas), utilizando moldes de aislamiento modular diseñados a medida suministrados por LiteForm Technologies. Los moldes de aislamiento se dejaron en su lugar y se duplicaron como fijación para la fachada de paneles metálicos.

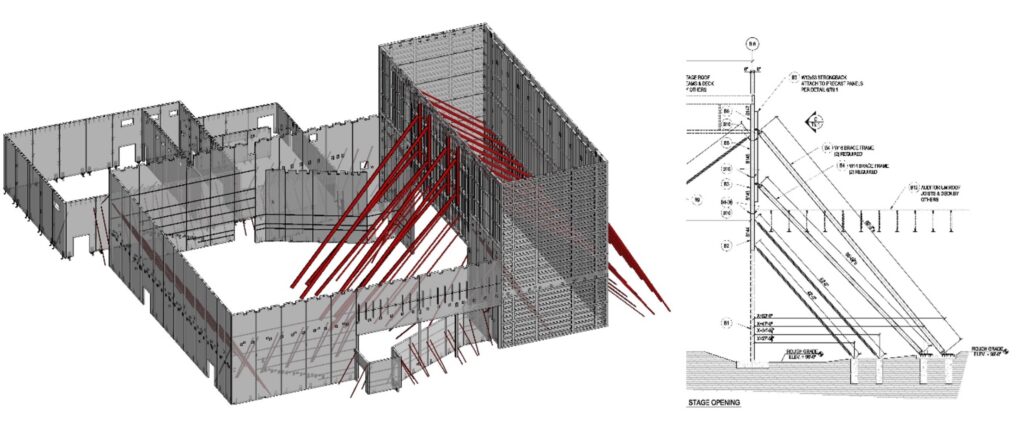

Trabajando dentro de los límites prácticos de fabricación, envío y montaje, Needham DBS aprovechó el modelado 3D Revit para diseñar 160 paneles de concreto que contenían más de 2,600 incrustaciones coordinadas con modelos de acero estructural, MEP y arquitectónicos. La acomodación del armazón estructural, las aberturas de los conductos mecánicos, las rusticaciones y los detalles arquitectónicos, incluso los detalles especiales de paneles traslapados para la protección contra misiles en el refugio contra tormentas, se realizaron en 3D para optimizar la coordinación y los detalles. La visualización de los detalles complejos en 3D fue fundamental para coordinar las conexiones clave de estabilidad con el equipo de levantamiento antes de la colocación.

Para abarcar la abertura del escenario de 55 pies de ancho, se colaron una serie de cuatro paneles de antepecho horizontales, nuevamente utilizando el sistema de aislamiento acanalado para ahorrar peso. Entre otras limitaciones (en particular, la capacidad y el alcance de la grúa), la falta de un diafragma de piso en el centro del sistema de montaje teatral requirió una reflexión considerable para diseñar una ruta de carga pragmática. Después de estudiar varias opciones, la solución final fue un diseño híbrido de placa bidireccional; canaletas verticales se soldaron juntas para crear una continuidad vertical, al mismo tiempo que se aprovechaba la capacidad de tramo horizontal de los paneles inferiores a través de la abertura. Si bien una trayectoria de carga horizontal era sencilla, carecía de la capacidad para manejar cargas de viento exteriores por encima del techo adyacente. La creación de la continuidad vertical entre los paneles apilados durante el montaje resultó ser el aspecto más desafiante del proyecto.

La comunicación temprana con el contratista, el fabricante de paneles y el ingeniero de levantamiento/arriostramiento fue crucial para coordinar la secuencia de montaje y el esquema de arriostramiento para soportar temporalmente los paneles hasta que se pudieran instalar todas las conexiones soldadas finales. Los paneles de antepecho del escenario requirieron múltiples niveles de arriostramiento temporal, utilizando tanto tirantes de tubería listos para usar como dos niveles de arriostramiento de viga de ala ancha diseñados a medida. Se atornillaron montantes rigidizadores de ala ancha a los paneles para proporcionar una guía para apilar los paneles de antepecho y proporcionar el soporte lateral para cada panel de antepecho que se agregó. Los montantes rigidizadores fuertes sirvieron como la ruta de carga vertical clave hasta que se pudieron instalar conexiones soldadas permanentes y el armazón de techo del sistema de montaje teatral. La riostra de alquiler más larga disponible en ese momento era Super 52 de Meadow Burke, la cual fue superada en la parte superior del primer antepecho. Por encima de esta altura, se requerían riostras personalizadas.

Needham DBS diseñó, detalló y fabricó dos pares de vigas de acero entrecruzado, de 65′ y 82′ de largo, para ser instaladas como riostras temporales. Las riostras se enviaron en dos segmentos con un empalme de campo, se levantaron en su lugar con una segunda grúa como un conjunto completo y se atornillaron con una conexión giratoria simple en la parte superior de la riostra para permitir que las conexiones se hicieran en forma rápida y se bajaran fácilmente a los cimientos para la fijación final.

La secuenciación del levantamiento fue fundamental para distribuir correctamente las cargas. El segmento superior de la viga se diseñó para conectarse a las guías verticales de acero en lugar de conectarse a la cara del panel, para compartir las cargas entre varios paneles. Debido al ángulo y peso de los arriostramientos de las vigas, se consideraron las cargas verticales y horizontales de los arriostramientos en el diseño de las columnas verticales y las conexiones de los paneles. El procedimiento de montaje se orquestó cuidadosamente con la presencia de un ingeniero de Needham DBS en el lugar.

Las fuerzas laterales de los tirantes requerían cimientos significativos. Las riostras se apilaron para permitir que las conexiones de la base se unieran a una zanja compartida de zapatas sobre pilares perforados de concreto de 7′-0” de profundidad x 24” de diámetro. Sabiendo que se requerirían tolerancias de montaje para la plomería y la alineación, se instalaron un soporte fijo y un soporte deslizante en la base de cada arriostramiento de viga. Se colocó un gato de trinquete de alta resistencia (¡artículo de la estantería de la tienda de suministros agrícolas!) para empujar y tirar de la riostra según sea necesario. La inspiración para soluciones creativas puede venir de cualquier parte, en este caso, del eslabón superior de un enganche de 3 puntos para tractor.

La pared trasera del sistema de montaje teatral presentaba otros desafíos para el arriostramiento. Se requerían varios niveles de riostras, pero los tamaños de los paneles se diseñaron específicamente para garantizar que los arriostramientos se pudieran realizar con riostras de tubería de alquiler. Para evitar que los paneles de antepecho delanteros empujaran hacia el interior, se instalaron riostras de “paso” que cruzaban a través de la torre del sistema de montaje teatral, redirigiendo las fuerzas laterales a las riostras en la pared exterior, un concepto similar a los famosos diseños de arbotantes utilizados en las catedrales góticas. Meadow Burke y Needham DBS trabajaron mano a mano para ejecutar este diseño complicado.

Needham DBS extiende un agradecimiento especial a Crossland Construction por su voluntad de explorar y ejecutar soluciones no convencionales, y a Meadow Burke (ahora Leviat) por su asociación de ingeniería y su gran conocimiento en el arriostramiento de paneles.

Acerca de Needham DBS

Needham DBS es una empresa de ingeniería estructural de servicio completo y un proveedor de acero de diseño y construcción, con oficinas en Lenexa, Kansas y Fort Wayne, Indiana. Needham DBS es un líder en la industria de tilt-up con participación en muchos niveles dentro de la TCA. Miembro fundador de la TCA, Needham DBS ahora participa actualmente en el Comité de Concreto Tilt-Up de ACI 551, el grupo de trabajo de paneles compuestos, la Junta Directiva de la TCA y un donante fundador de TILTLab.

Sobre el autor

Jason Blankenship, P.E. es director de desarrollo de negocios en Needham DBS e ingeniero estructural con licencia en 16 estados. Su enfoque se centra principalmente en brindar a los clientes soluciones de construcción holísticas utilizando un enfoque de adquisición de acero de diseño y construcción dirigido por ingenieros y, con frecuencia, junto con diseños innovadores de tilt-up.